Autrice : Nikki Henderson

Moulage, stratification, construction en sandwich composite, rapport résine/verre : ce sont des termes qui peuvent en effrayer plus d’un, moi y compris. Lorsque j’arrive sur un chantier naval, en particulier si c’est un jour où je suis un peu moins confiante, il peut m’arriver d’avoir l’envie irrésistible de repartir lentement en marche arrière.

Mes épaules se voûtent. Je me tiens maladroitement en déplaçant mon poids d’un pied à l’autre. Je décroise et croise mes bras, alternant entre cacher mes mains dans mes poches ou les poser sur mes hanches. Je me retrouve à fixer intensément l’interlocuteur, souhaitant qu’il me regarde au même titre que mon collègue pendant qu’il parle le jargon technique. Je dois lutter contre la rhétorique, le plus souvent infondée, qui me dit que je ne suis pas à ma place.

Vous avez déjà vécu ce genre de situation vous aussi ?

Je parlais de cette expérience à un ami l’autre jour, en comparant un chantier naval à un garage automobile et en relatant une histoire qui remonte à mes 17 ans.

Ma Nissan Micra devait passer son contrôle technique. J’ai poussé la porte grasse de la réception de mon garagiste local, vêtue d’un jean rose, les ongles peints, acné au menton.

Debout devant le grand comptoir, ne sachant pas exactement comment poser la question, j’ai demandé d’une voix inhabituellement calme : « Bonjour, faites-vous des contrôles techniques pour les Nissan Micras ? ». « Oui. » Le mécanicien a répondu, en baissant les yeux sur son magazine et en feuilletant la page pendant qu’il le disait. « Amenez-la demain. 46 £ si on ne trouve rien d’anormal. » J’ai souri gentiment, en disant « merci ». Mon cœur battait la chamade. J’étais reconnaissante qu’on ne m’ait pas posé d’autres questions qui auraient pu dévoiler mon ignorance.

Une fois dans la voiture, je me suis souvenue que mon père avait dit qu’un contrôle technique coûtait généralement entre 30 et 35 £. Cependant, malgré ma nature habituellement conflictuelle et confiante pour une jeune de 17 ans, j’ai balayé cela d’un revers de main et supposé que le prix avait juste changé. Je ne sais pas si c’était mon ignorance dans un environnement inconnu, ou le ton de l’interaction, ou l’absence de personnes qui me ressemblaient – mais quelque chose dans cette réception m’a fait extrêmement hésiter à revenir.

Une fois à la maison, j’ai parlé à mon père de l’augmentation du prix. Plus tard dans l’après-midi, il a appelé le garagiste et a parlé au même homme, sans révéler les détails de la visite de sa fille le matin même. En l’espace de cinq minutes, j’avais rendez-vous pour un contrôle technique au prix indiqué par mon père : £35.

Les comptoirs des garagistes – tout comme les chantiers navals, les bureaux d’études, les PC exécutant des logiciels de modélisation complexes ou les suites bureautiques formelles – peuvent souvent donner l’impression d’être des barrières impénétrables. Cela est particulièrement marqué lorsque vous ne ressemblez pas à la personne en face de vous. Si vous avez une apparence différente, si vous portez des vêtements différents, si vous êtes d’un autre âge, d’un autre sexe ou d’une autre race, vous pouvez avoir l’impression de ne pas être à votre place. J’ai appris à 17 ans que cela pouvait avoir des conséquences plus graves que le simple fait de se sentir mal à l’aise. Il est facile, et sans doute justifié, de craindre de se faire arnaquer, d’être forcé de prendre une décision mal informée ou d’être mis de côté au profit d’une personne qui rentre plus dans le « moule ».

C’est pourquoi, lorsque j’ai visité le siège d’Outremer pour la première fois, j’ai été surprise d’apprendre que la première chose au programme de la journée était une visite du chantier naval. Et c’était d’autant plus surprenant d’apprendre que chaque futur propriétaire d’Outremer avait droit à une visite complète du chantier. Matthieu m’a expliqué qu’il effectuait la plupart des visites. Surnommé « la Bible d’Outremer » par ses collègues, soulignant leur admiration pour sa vaste connaissance du passé, du présent et de l’avenir de la famille Outremer, il semble tout naturel que Matthieu endosse ce rôle.

Depuis ma première expérience, j’ai pu profiter de deux autres visites de chantiers. Plus récemment, j’ai visité le chantier Outremer avec Benjamin, l’assistant de Matthieu, qui n’est pas loin derrière lui non seulement en ce qui concerne l’histoire d’Outremer, mais aussi la passion pour ce qu’il vend. En décembre, il était ravi de me montrer « sa cabine » sur un nouveau 55′ en cours de construction. Ayant noué des liens d’amitié avec les nouveaux propriétaires, Benjamin prévoit d’utiliser son congé annuel pour se joindre à eux, à l’occasion de leur première traversée de l’Atlantique. J’ai été surprise. Je n’entends pas souvent parler de vendeurs de bateaux prêts à partir en mer jusqu’à 1500 miles nautiques de la terre, à bord de produits qu’ils ont vendu. Et avec leurs clients. C’est comme un signe de confiance indéfectible qu’a Benjamin en son produit et c’est bien la preuve qu’Outremer établit un lien privilégié avec ses propriétaires.

À ce jour, ce sont les seules visites de chantier que j’ai effectuées. En tant que jeune « nipper » dans le milieu du nautisme, mon expérience au sein des chantiers navals a toujours été « d’apprendre sur le tas », donc je n’ai jamais eu l’occasion de poser trop de questions (ou peut-être était-ce mon ego qui m’en empêchait…).

J’ai écrit cet article de blog pour partager mon expérience. J’ai pour objectif de démystifier la construction de bateaux et le langage qui l’entoure. Si je parviens à démystifier l’ »art obscur » de la construction de bateaux et à prouver qu’il n’est pas réservé aux vieux loups de mer avec un perroquet sur l’épaule, je pense que c’est un pas dans la bonne direction. Avec le temps, j’espère voir plus de diversité dans les chantiers navals et dans l’industrie de la voile, et je pense que l’une des étapes les plus importantes est de faire en sorte qu’elle soit accessible et inclusive. Profitez-en. Et s’il vous plaît, ne faites pas la même erreur que moi, et posez autant de questions que vous le souhaitez !

1/ Histoire

A seulement quelques pas des bureaux et des portes vitrées du siège d’Outremer, nous nous sommes retrouvés devant un ancien atelier. C’est là que se trouve l’entrepôt d’origine où la toute première coque a été construite en 1984. Au-dessus de la porte, on peut encore lire « Atelier Outremer ». L’enseigne, tout comme l’entreprise, a maintenant 36 ans. Les étés torrides et les hivers humides de La Grande Motte l’ont rendu tout juste lisible. Une fois entrés dans l’entrepôt, j’ai remarqué que le sol était très irrégulier. En y regardant de plus près, les bosses sous nos pieds correspondaient à des couches de résine : le sous-produit de décennies de travail de la résine et de fibres de verre dans une vieille usine sans système de gestion de la température.

La juxtaposition de l’ancien et du nouveau est très pittoresque. L’héritage profondément enraciné d’Outremer fournit une base fiable et réconfortante à son produit. Comme une authentique recette de grand-mère, leurs bateaux sont prévisibles, fiables et sûrs. Cela adoucit le blanc dur des coques. Cela ajoute une histoire plus profonde à leur professionnalisme et à leur sincérité. Cela leur permet de s’engager dans des conceptions et des constructions plus contemporaines sans paraître téméraires ou risquées. Leurs bateaux sont des machines modernes. Mais la vitesse de plus de 20 nœuds du bateau et la précision de l’ingénierie ne sont pas superficielles. On a l’impression qu’ils sont nés d’un engagement, d’années d’expérience et de galons durement gagnés.

2/ Moulage

Le premier arrêt de notre visite guidée fût l’atelier « moulage ». J’ai été frappée par la densité et la masse des moules. Les bateaux sont si légers et creux qu’ils touchent à peine la surface de l’eau lorsqu’ils sont mis à l’eau. Les moules forment un contraste saisissant. C’est là que tout se joue, selon Benjamin. Les moules des coques sont extrêmement coûteux et ne servent jamais plus de 10 fois. Ensuite des imperfections apparaissent, nécessitant ainsi leur remplacement. Chaque remplacement est l’occasion de modifier le design. Par exemple, une porte de trappe de coffre à gaz a récemment été déplacée lors du remplacement du moule. Quelques millimètres de décalage ont permis de l’ouvrir complètement sans avoir à retirer la roue.

Même des inconvénients aussi mineurs remontés par les propriétaires sont pris en compte et améliorés à la première occasion.

A l’intérieur de l’immense moule, on m’a ensuite montré comment la coque était construite – couche par couche. Tout d’abord, le moule est ciré pour que rien ne colle. Ensuite, le gel coat est pulvérisé. Pour ceux qui ne connaissent pas le jargon : imaginez du vernis à ongles blanc. Ensuite, une très fine couche de fibre de verre est laminée à la main sur le gel coat avec de la résine. La résine serait la colle à base de farine et d’eau (lourde), et le verre serait le papier de soie (léger). Cela me fait penser à mon ancienne tirelire d’adolescente fabriquée en papier mâché.

Des couches de fibre de verre sont ensuite ajoutées, ainsi que des panneaux de mousse très dense au milieu (« foam-core ») pour réduire le poids. Aux endroits qui nécessitent une résistance supplémentaire, comme par exemple le chariot de solent, la mousse est remplacée par de l’aluminium. Il est aussi intéressant de noter qu’une bande d’environ 60 cm située au point le plus bas du bateau (la plus exposée) et sur toute la longueur de la coque, est constituée uniquement de fibre de verre en grande épaisseur, garantissant une rigidité et une résistance extrême en cas d’impact. La différence de densité est stupéfiante. Lorsque j’ai pris deux morceaux de fibre de verre d’apparence identique, celui avec le noyau en mousse était assez léger pour être jeté à l’autre bout de la pièce, quand il fallait deux mains pour soulever celui constitué de fibre pure.

Enfin, les coques sont mises sous vide. La signification de ce terme est littérale : feuille de plastique, ruban adhésif et aspiration de l’air. Ensuite, la résine est pompée dans des tubes, et l’excédent est aspiré. Cette technique a pour but de garantir un rapport résistance/poids optimal. Si l’on revient à la tirelire, l’idéal est d’avoir assez de colle pour que tout colle, mais pas trop pour éviter les gouttes et les zones trop épaisses aux mauvais endroits, ce qui rend le tout moins rond. Avant d’appliquer le processus de mise sous vide et de peindre la résine à la main, des coques identiques pouvaient varier de 0,5 tonne.

Comme déjà mentionné, malgré mon statut de « skippeuse professionnelle », j’ai beaucoup appris au cours de cette première partie, car je pensais que la fibre de verre était encore posée au pinceau, selon une technique qui ressemble maintenant de façon embarrassante à celle de mes modèles en papier mâché d’adolescente.

C’est le genre de pédagogie inclusive qui change tout ! En me plongeant directement dans la technique et non le côté superficiel, j’ai tout de suite compris que j’allais être traitée comme un client égal, intéressé et enthousiaste. Je me sentais à des millions de kilomètres de ce que je ressentais chez ce garagiste, il y a 10 ans…

3/ Assemblage

Les bateaux sont construits en quatre parties : Chaque bordé extérieur est fabriqué à partir d’un moule distinct, la nacelle et les deux bordés intérieurs constituent un 3e moule, et le pont le 4e et dernier. L’ »assemblage » signifie que les pièces du bateau sont stratifiées ensemble pour former un tout. Les joints sont stratifiés de l’intérieur et de l’extérieur. Par stratification, j’entends un travail supplémentaire de composite, cette fois en recouvrant les joints comme un pansement.

Une fois les coques latérales et la nacelle assemblées, les cloisons sont ajoutées. Elles sont faites de matériaux solides : carbone époxy ou un sandwich de mousse de fibre de verre similaire à celui de la coque. Les cloisons secondaires sont principalement faites en sandwich pour gagner du poids, quand les lisses et les renforts structurels sont essentiellement en contre-plaqué. À ce stade, la section du mât est également renforcée. Contrairement à un monocoque dont le mât est posé sur la quille, ici il est essentiellement posé sur un mini tronc d’arbre. Ce n’est pas une blague, il s’agit de 4 grandes pièces de bois qui forment un carré de 0,5m x 0,5m. Ensuite, toutes ces cloisons sont stratifiées à la coque de la même manière que les coques entre-elles.

4/ Installation, assemblage du pont et finitions intérieures

Une fois les coques assemblées, la plomberie, l’électricité et les autres systèmes sont installés. Tout comme le mobilier. Celui-ci arrive préassemblé par un atelier de menuiserie hors site appartenant au groupe Grand Large Yachting. C’est une expérience très similaire à celle de l’achat d’une cuisine. Outremer a un design standard, mais vous pouvez changer la couleur ou la qualité de la finition selon votre budget et vos goûts. Tout arrive un peu plus grand qu’il ne devrait l’être et ils ajustent les blocs pour s’assurer qu’ils s’adaptent parfaitement.

L’installation se fait par scellement au Sika Flex. Le Sika Flex est très similaire au produit d’étanchéité que vous utilisez autour de votre baignoire ou de votre douche. Il est utilisé parce qu’il présente une certaine tolérance de mouvement qui empêche les fissures. Associé à la coque extrêmement rigide (en raison de la stratification), le résultat est un bateau structurellement solide et incroyablement silencieux dont les portes de placard s’ouvrent et se referment même après avoir parcouru 10000 miles à travers les océans.

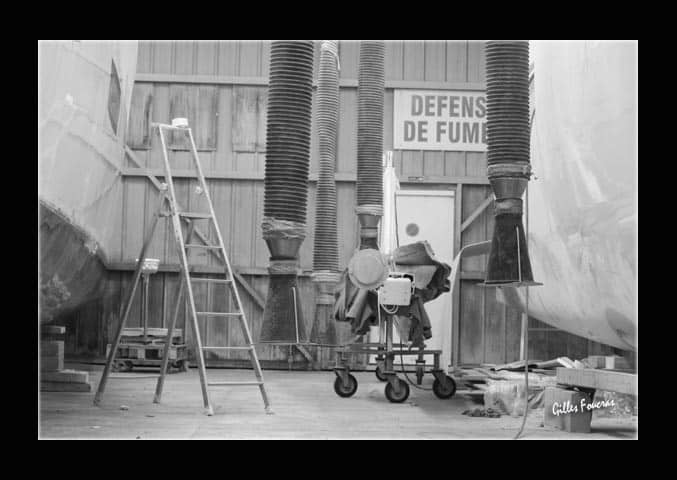

Ce troisième entrepôt ressemblait à une vraie fourmilière. Les ouvriers étaient partout : sous les bateaux, sur les ponts, sur les échafaudages le long des coques… Les équipes étaient toutes sympathiques et visiblement habituées à accueillir des invités. Le secteur a tendance à constituer des équipes internationales. Ce jour-là, j’ai rencontré un peintre californien ayant la double nationalité, un électricien kiwi et, bien sûr, de nombreux artisans locaux. Les équipes ont tendance à embaucher de jeunes travailleurs et à les former sur le tas, ce qui donne une certaine impression de mentorat. L’ancienneté de l’entreprise semble se refléter dans le personnel. Matthieu n’est pas le seul à être là depuis des décennies ; l’un des salariés de production du chantier vient de quitter l’entreprise après plus de 30 ans chez Outremer.

5/ L’aboutissement

Un bateau ne se résume pas à ses dimensions, ni à ses spécifications, ni à un ensemble de matériaux, d’équipements et d’aménagements. Un bateau, c’est aussi une personnalité. C’est une histoire, le résultat d’années de construction, d’amour et de dévouement. Un bateau, c’est tout cela, mais il devient bien plus encore, au fur et à mesure qu’il mûrit, se colore au gré des miles parcourus et des propriétaires.

Il est donc compréhensible que les dernières étapes : mise à l’eau et livraison, soient émouvantes pour tout le monde, et pas seulement pour les propriétaires qui ont souvent investi près d’un million d’euros. Le bateau est un symbole de ce qu’Outremer représente : des valeurs honnêtes et humaines, un design sur mesure, de la durabilité, de l’aventure en famille, de la sécurité, de la beauté, de la performance. Tout le monde se rassemble pour voir le bateau sortir de l’atelier à l’arrière d’un camion et s’exposer pour la première fois au soleil grand-mottois. Il est ensuite soulevé par une gigantesque grue et délicatement déplacé sur le bord du quai. Des cordes aux quatre coins, il est stabilisé à la main pour contrer la douce brise marine.

Un matin de décembre 2020, j’ai eu le privilège de partager le jour de mise à l’eau d’un Outremer 51 avec ses deux propriétaires. Alors qu’ils regardaient leur nouveau bateau planer au-dessus d’eux, leurs mains se sont serrées et leur souffle s’est raccourci. J’arrivais à ressentir l’attente et l’excitation procurée par l’événement. La porte d’entrée de leur vie de rêve était en train de s’élever dans les airs. Lorsque le bateau s’est posé – et a flotté – leur soupir de soulagement était audible, de même que les applaudissements du reste de l’équipe. La fierté de leur travail était évidente : une nouvelle famille allait pouvoir réaliser son rêve grâce à eux.